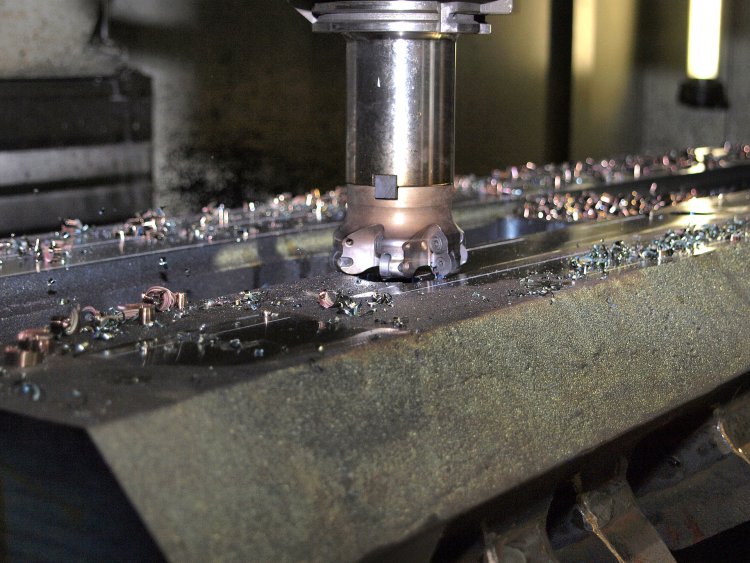

CNC (ang. Computerized Numerical Control) polega na komputerowym sterowaniu urządzeń numerycznych. Obrabiarki CNC wykorzystuje się w przemyśle do szybkiego i precyzyjnego tworzenia różnych schematów i kształtów.

Dowolna konfiguracja to podstawa

Obróbka CNC to wiele możliwości. Frezarki, tokarki czy elektrodrążarki można ustawić zgodnie z oczekiwaniami. Układ sterowania jest wyposażony w mikrokomputer, dzięki któremu można bez większych trudów konfigurować pracę urządzeń. Żeby uzyskać potrzebny format, trzeba ogromnego zaangażowania. W pierwszej kolejności tworzy się projekt. Najczęściej wykorzystuje się w tym celu program CAD. Następnie należy dopasować go do systemu sterowania. Końcowym etapem jest obróbka CNC. Choć cały proces pochłania sporo czasu, to w ten sposób można w ekspresowym tempie przygotować niestandardowe kształty. Programy, które pomagają nadzorować działanie maszyn umożliwiają prostą i szybką edycję kształtu, np. poprzez zmianę parametrów. Operatorzy mogą na bieżąco obserwować postępy prac, korzystając z intuicyjnych w obsłudze rozwiązań. Większość sterowników jest wyposażonych w graficzny interfejs.

Obróbka CNC – rodzaje sterowania

W zależności od potrzeb można wykorzystać różne układy sterowania: punktowe, odcinkowe, kształtowe. Sterowanie punktowe polega na ustawieniu narzędzia w wybranym miejscu względem danego obiektu. Sterowanie odcinkowe to przesuwanie urządzeń po równoległych torach w stosunku do osi współrzędnych. W końcu sterowanie kształtowe pozwala na realizację dowolnych ruchów. Tym sposobem można wykonać pełny zakres bryły. Wybór sterowania zależy od tego, w jakim celu stosuję się obróbkę CNC. Warto dodać, że rynek CNC wciąż się rozwija. W porównaniu do urządzeń produkowanych w latach 50. XX wieku obecnie nastąpił ogromny progres. Dawniej obrabiarki wykonywały jedynie ściśle określoną sekwencję ruchów. Nie dało się modyfikować ustawień. Rok 1952 uznawany jest za przełomowy. Wtedy powstały pierwsze urządzenia sterowane numerycznie. W latach 80. XX wieku technologia stała się jeszcze bardziej zaawansowana, a do produkcji urządzeń do obróbki CNC zaczęto wykorzystywać mikrokomputery.

CNC to rewolucja na rynku

Obróbka CNC zrewolucjonizowała przemysł. Obecnie firmy bez trudu tworzą skomplikowane bryły. Większość zakładów jest wyposażona w obrabiarki. Coraz częściej spotyka się także centra obróbkowe. Z roku na rok przybywa zwolenników systemów CNC. Nie bez znaczenia są także stosunkowo niskie koszty sprzętów komputerowych. Bez trudu można znaleźć potrzebne komponenty, jak np. koła łańcuchowe czy sterowniki. Wiele akcesoriów można zakupić online. To powoduje, że komputerowe sterowanie numeryczne stale zyskuje na popularności. Jest to także widoczne na rynku pracy. Obróbka CNC to doskonały fach. Firm, które szukają kompetentnych pracowników, stale przybywa. Co więcej, organizowane są także profesjonalne szkolenia, po których bez trudu można znaleźć zatrudnienie. Branża CNC mocno się wyspecjalizowała. Dynamicznie rozwijają się prace związane ze sterowaniem i zwiększaniem zakresu, a także automatyzacją produkcji i upraszczaniem języków programowania. Widoczne są też ogromne zmiany samych urządzeń. Zarówno frezowanie, toczenie jak i obróbka CNC stają się coraz doskonalsze. Tym samym firmy są w stanie szybko, a co ważne, bardzo dokładnie tworzyć zaawansowane formy potrzebne w produkcji, które znacznie zwiększają wydajność pracy.

Do czego stosuje się obrabiarki CNC?

Urządzenia CNC są uniwersalne i można z nich korzystać w wielu gałęziach przemysłu. Technikę wykonania należy dostosować do indywidualnych potrzeb. Przykładowo, frezowanie 2D pozwala na obróbkę metalu na określoną głębokość i tym samym uzyskanie satysfakcjonujących efektów. Obróbka CNC pozwala na produkcję różnego typu gwintów zarówno wewnętrznych, jak i zewnętrznych. Żeby stworzyć rozmaite detale, a także skomplikowane bryły, wykorzystuje się frezowanie 5D. Dzięki niemu obrabiarka wykonuje dodatkowy obrót względem osi. Technikę CNC coraz częściej wykorzystuje się także do grawerowania, by otrzymać określone wzory lub napisy. Tym samym w niezwykle szybkim tempie można wykonać ogromne zlecenia, a efekty prac są zaskakujące.

Odpowiednie komponenty

Nie bez znaczenia dla całego procesu jest dostosowanie właściwych urządzeń i akcesoriów. To właśnie dzięki nim można dokładnie wykonać zlecenie. Już same koła łańcuchowe muszą być odpowiednio dobrane i wykonane z wysokiej jakości materiałów. Najlepiej, by do ich produkcji użyto stal węglową. Ponadto koła łańcuchowe powinny być wykonane w standardach DIN, by mogły współpracować z różnymi napędami łańcuchowymi. Równie ważne są sterowniki, płyty główne czy kontrolery ruchu. Obecnie produkowane systemy są nie tylko doskonale dopracowane, ale również łatwe w obsłudze. Większość z nich nie wymaga specjalnego przygotowania przed użyciem. Wbrew pozorom te niewielkie elementy mają ogromny wpływ na końcowy efekt prac. To właśnie dzięki nim można szybko tworzyć niespotykane kształty. Na szczęście bez większych problemów można zaleźć różnego typu akcesoria. Wiele z nich dostępnych jest w Internecie.